Hoe is hetCNC-bewerkingonlangs gegaan?

Momenteel zijn bij de verwerking van mechanische precisieonderdelen de gereedschapsmaterialen die geschikt zijn voor de verwerking van roestvrij staal snelstaal en hardmetaal. Hogesnelheidsstaalfrezen zijn eenvoudig te vervaardigen, goedkoop, scherp en hebben een goede taaiheid, maar hebben een slechte slijtvastheid. Het productieproces van hardmetalen frezen is complex en kostbaar en heeft een goede slijtvastheid onder hoge snijomstandigheden, wat bevorderlijk is voor de stabiliteit van de maatnauwkeurigheid van de verwerking van precisiemechanische onderdelen.

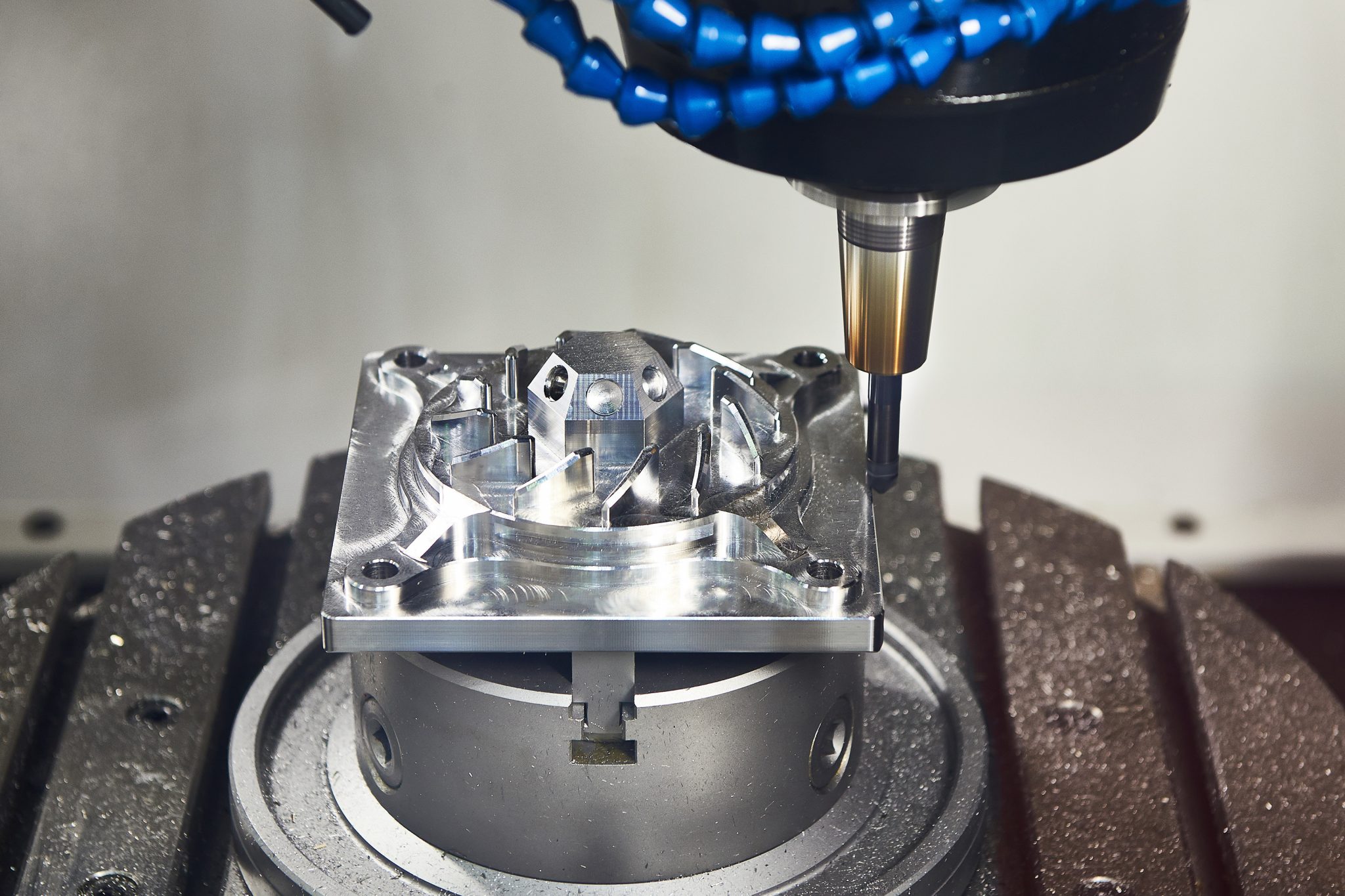

Door volledig rekening te houden met de kenmerken van CNC-bewerking en productie-economie, kunnen de volgende principes worden gehanteerd: gebruik hoogwaardige hogesnelheidsstaalfrezen voor het nabewerken, omdat de bladen van hoogwaardige hogesnelheidsstaalfrezen relatief scherp zijn. De voorbewerking vereist een lage nauwkeurigheid van de gereedschapsinstelling, gemakkelijke gereedschapsinstelling, korte hulptijd en lage productiekosten. Gebruik bij het nabewerken zeer nauwkeurige gecoate hardmetalen vingerfrezen, die met hoge snelheid kunnen snijden en een continue en stabiele bewerkingsnauwkeurigheid vanfijnmechanische onderdelen. Onder normale omstandigheden kan de afwerking van tientallen of zelfs honderden producten worden voltooid.

Selectie van geometrische parameters van het gereedschap: Bij het selecteren van een gereedschap uit de bestaande inventaris moet vooral rekening worden gehouden met geometrische parameters zoals het aantal tanden, de spaanhoek en de helixhoek van het blad. Tijdens het afwerkingsproces zijn de roestvrijstalen spanen niet gemakkelijk te krullen. Er moet een gereedschap met een klein aantal tanden en een grote spaanzak worden gekozen om de spaanverwijdering soepel te laten verlopen en gunstig te zijn voor de verwerking van roestvrijstalen precisiemechanische onderdelen.

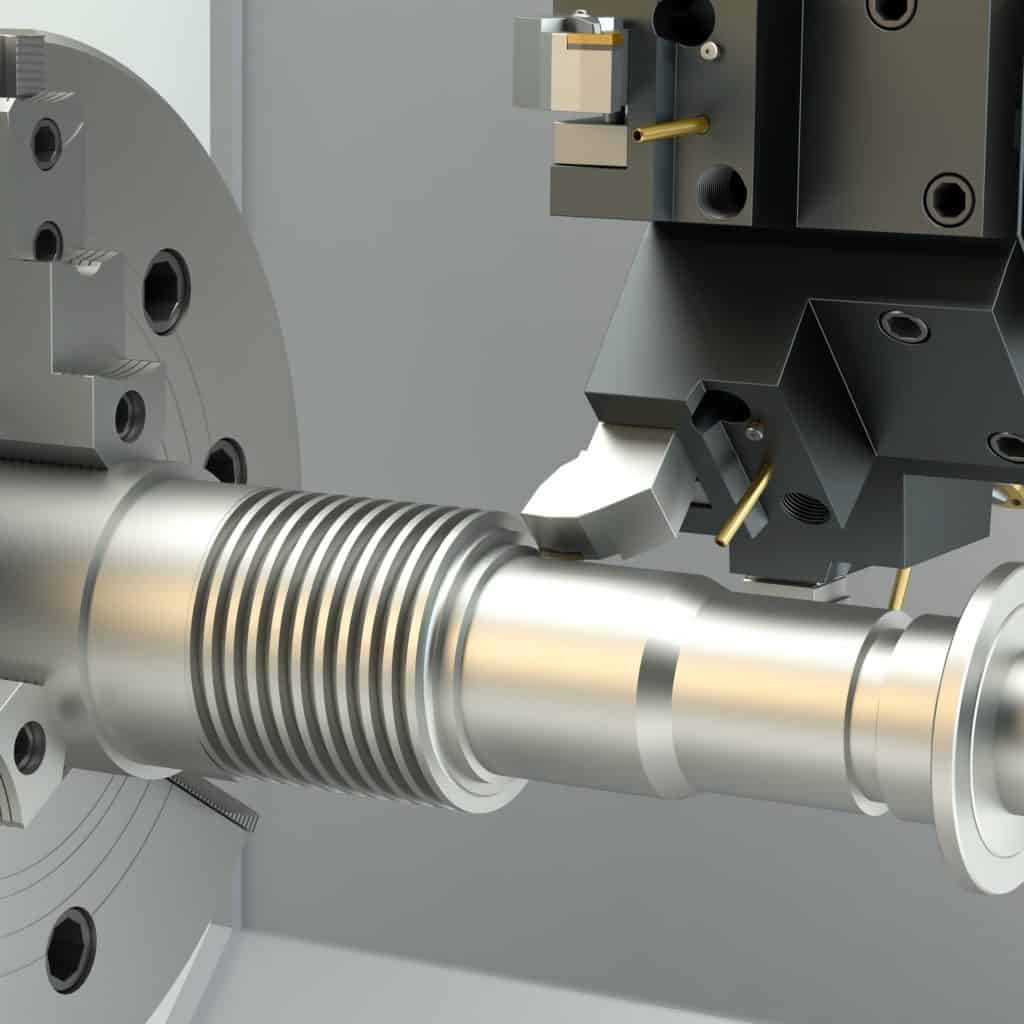

Als de hellingshoek echter te groot is, zal dit de sterkte en slijtvastheid van de snijkant van het gereedschap verzwakken. Over het algemeen moet een vingerfrees met een normale spaanhoek van 10-20 graden worden gekozen. De spiraalhoek hangt nauw samen met de werkelijke hellingshoek van het gereedschap. Bij het bewerken van roestvast staal kan het gebruik van een grote spiraalhoekfrees de snijkracht in de frees klein makenprecisie bewerkingproces en de bewerking zijn stabiel.

De oppervlaktekwaliteit van het werkstuk is hoog en de spiraalhoek is over het algemeen 35°-45°. Vanwege de slechte snijprestaties, hoge snijtemperatuur en korte standtijd van roestvrijstalen materialen. Daarom moet het snijverbruik bij het frezen van roestvrij staal lager zijn dan dat van gewoon koolstofstaal.

Adequate koeling en smering kunnen de standtijd van het gereedschap aanzienlijk verlengen en de oppervlaktekwaliteit van fijnmechanische onderdelen na verwerking verbeteren. Bij de daadwerkelijke productie kan speciale roestvrijstalen snijolie als koelmiddel worden geselecteerd en kan de waterafvoerfunctie van het hogedrukcentrum van de spindel van de werktuigmachine worden geselecteerd. De snijolie wordt onder hoge druk op het snijgebied gespoten voor geforceerde koeling en smering om een goed koel- en smeereffect te verkrijgen.

As precisiebewerkingsbedrijvenDe nauwkeurigheid van onderdelen en componenten blijft verbeteren, CNC-bewerking speelt een steeds belangrijkere rol in het gehele productieproces en er worden steeds meer CNC-bewerkingsmachines aangeschaft, wat ook leidt tot een reeks problemen die dringend moeten worden opgelost. . In het proces van de verwerking van precisiemechanische onderdelen spelen snijgereedschappen, als belangrijk hulpgereedschap voor deelname aan productieactiviteiten, een grote rol in de productiviteit van CNC-bewerkingsmachines en de precisie en nauwkeurigheid van de verwerking en productie van precisieonderdelen, vooral in de toenemende aantal CNC-bewerkingsmachines. Om de nadelen van gedecentraliseerd beheer op te lossen, de efficiëntie van de verwerking van precisiemechanische onderdelen te verbeteren en de bedrijfskosten te verlagen, is het aantal gereedschappen enorm. Vervolgens moeten de tools op een gecentraliseerde manier worden beheerd.

Posttijd: 15 maart 2021