Verschillende soorten bewerkingen

Tijdens de vervaardiging van een onderdeel zijn verschillende bewerkingen en processen nodig om overtollig materiaal te verwijderen. Deze bewerkingen zijn meestal mechanisch en omvatten snijgereedschappen, schuurwielen en schijven, enz. Bewerkingsbewerkingen kunnen worden uitgevoerd op standaard freesvormen zoals staven en platte vlakken, of ze kunnen worden uitgevoerd op onderdelen die zijn gemaakt met eerdere productiemethoden, zoals gieten of lassen. Met de recente vooruitgang op het gebied van additieve productie wordt machinale bewerking de laatste tijd bestempeld als een ‘subtractief’ proces om te beschrijven dat er materiaal wordt weggenomen om een voltooid onderdeel te maken.

Verschillende soorten bewerkingen

Twee primaire bewerkingsprocessen zijn draaien en frezen – hieronder beschreven. Andere processen zijn soms vergelijkbaar met deze processen of worden uitgevoerd met onafhankelijke apparatuur. Een boor kan bijvoorbeeld worden geïnstalleerd op een draaibank die wordt gebruikt voor draaien of die in een boormachine wordt gespannen. Vroeger kon er onderscheid worden gemaakt tussen draaien, waarbij het onderdeel draait, en frezen, waarbij het gereedschap draait. Dit is enigszins vervaagd met de komst van bewerkingscentra en draaicentra die in staat zijn alle bewerkingen van de afzonderlijke machines in één enkele machine uit te voeren.

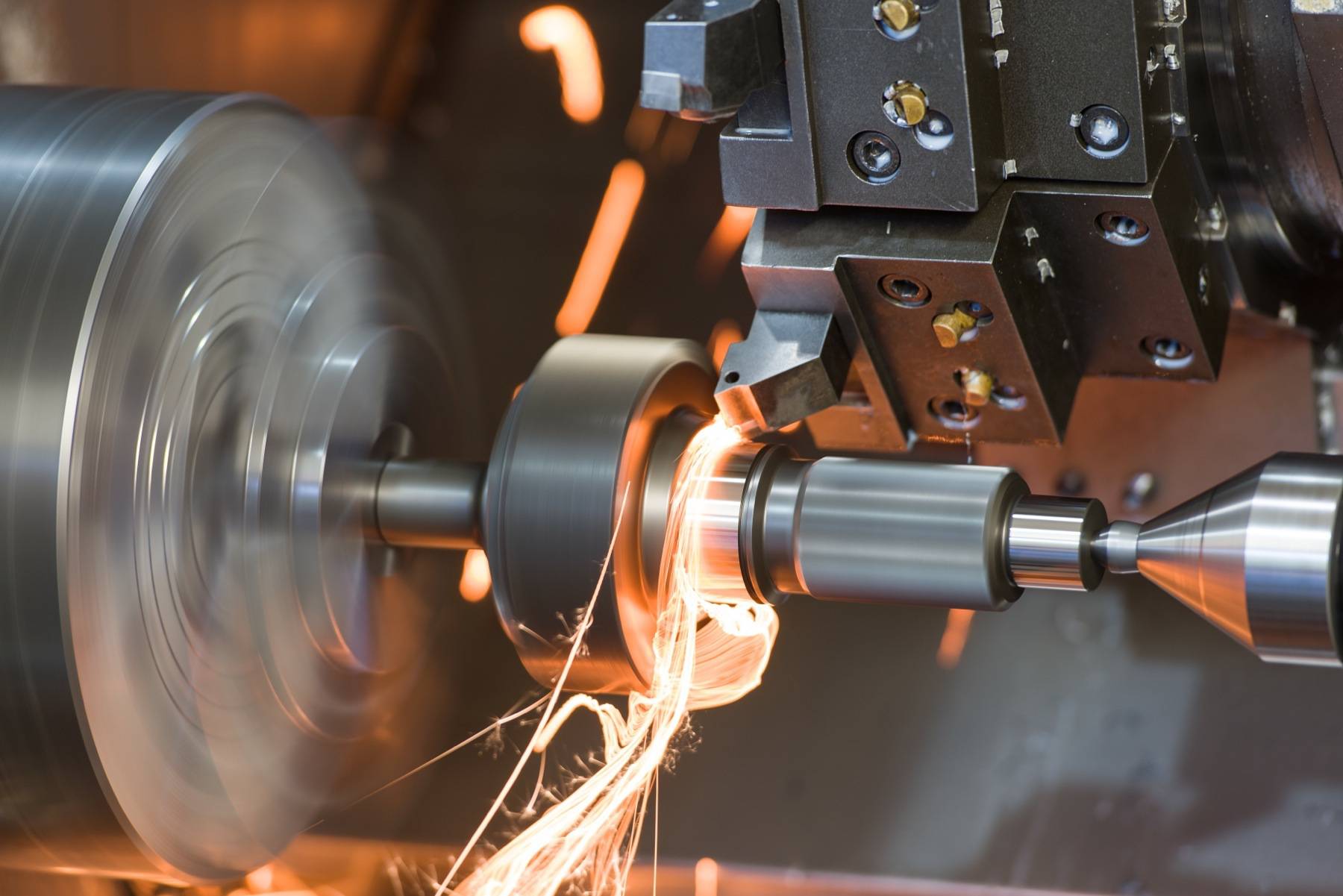

Draaien

Draaien is een bewerkingsproces dat wordt uitgevoerd door een draaibank; de draaibank draait het werkstuk terwijl de snijgereedschappen eroverheen bewegen. De snijgereedschappen werken langs twee bewegingsassen om sneden met precieze diepte en breedte te creëren. Draaibanken zijn verkrijgbaar in twee verschillende typen: het traditionele, handmatige type en het geautomatiseerde CNC-type.Het draaiproces kan zowel aan de buitenkant als aan de binnenkant van een materiaal worden uitgevoerd. Wanneer het aan de binnenkant wordt uitgevoerd, staat het bekend als "kotteren" - deze methode wordt meestal toegepast om buisvormige componenten te maken. Een ander deel van het draaiproces wordt "vlakken" genoemd en vindt plaats wanneer het snijgereedschap over het uiteinde van het werkstuk beweegt - het wordt doorgaans uitgevoerd tijdens de eerste en laatste fase van het draaiproces. Facing kan alleen worden toegepast als de draaibank is voorzien van een gemonteerde dwarsslede. Vroeger produceerde het een referentiepunt op het vlak van een giet- of voorraadvorm die loodrecht op de rotatieas stond.

Draaibanken worden over het algemeen geïdentificeerd als een van de drie verschillende subtypen: revolverdraaibanken, motordraaibanken en draaibanken voor speciale doeleinden. Motordraaibanken zijn het meest voorkomende type dat wordt gebruikt door de algemene machinist of hobbyist. Revolverdraaibanken en draaibanken voor speciale doeleinden worden vaker gebruikt voor toepassingen waarbij herhaaldelijke productie van onderdelen vereist is. Een revolverdraaibank is voorzien van een gereedschapshouder waarmee de machine een aantal snijbewerkingen achter elkaar kan uitvoeren zonder tussenkomst van de operator. Draaibanken voor speciale doeleinden omvatten bijvoorbeeld schijf- en trommeldraaibanken, die een autogarage zou gebruiken om de oppervlakken van remcomponenten opnieuw te bewerken.

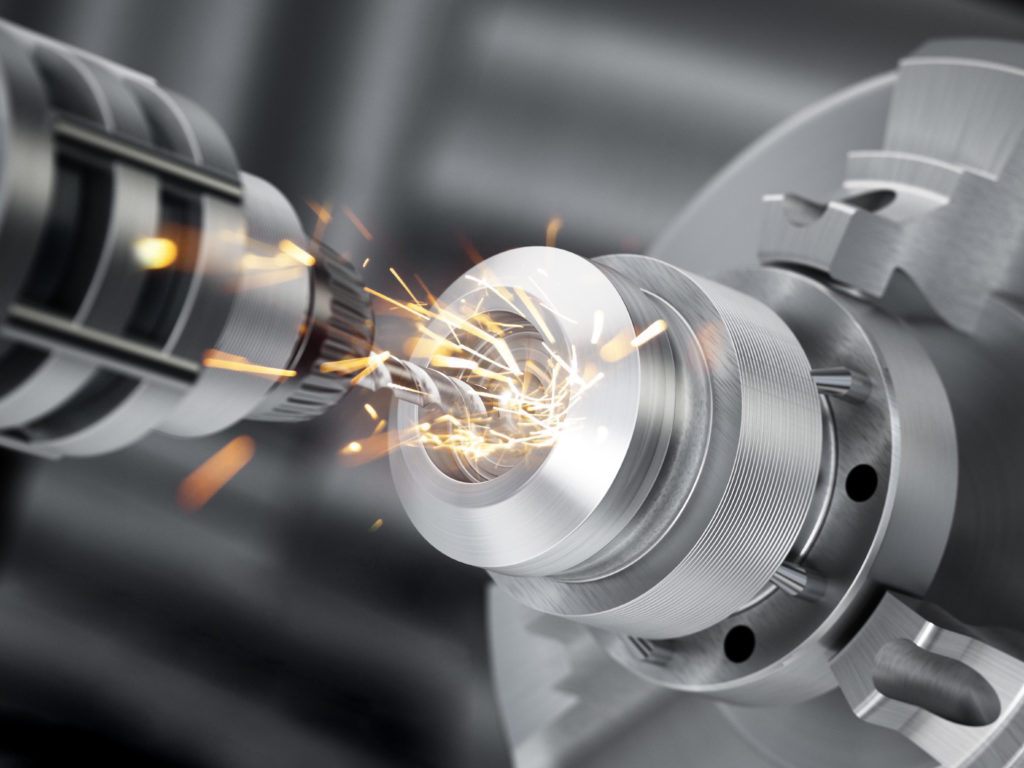

CNC-freesdraaicentra combineren kop- en staartkolven van traditionele draaibanken met extra spindelassen om de efficiënte bewerking mogelijk te maken van onderdelen met rotatiesymmetrie (bijvoorbeeld pompwaaiers), gecombineerd met het vermogen van de frees om complexe kenmerken te produceren. Complexe rondingen kunnen worden gecreëerd door het werkstuk door een boog te draaien terwijl de frees langs een apart pad beweegt, een proces dat bekend staat als 5-assige bewerking.

Boren/boren/ruimen

Boren produceert cilindrische gaten in massieve materialen met behulp van boren. Het is een van de belangrijkste bewerkingsprocessen, omdat de gaten die worden gemaakt vaak bedoeld zijn om te helpen bij de montage. Vaak wordt een boormachine gebruikt, maar bits kunnen ook in draaibanken worden geklemd. Bij de meeste productiebewerkingen is boren een voorbereidende stap bij het produceren van afgewerkte gaten, die vervolgens worden getapt, geruimd, geboord, enz. om gaten met schroefdraad te maken of om de afmetingen van de gaten binnen aanvaardbare toleranties te brengen. Boren snijden gewoonlijk gaten die groter zijn dan hun nominale maat en gaten die niet noodzakelijkerwijs recht of rond zijn vanwege de flexibiliteit van de boor en de neiging ervan om de weg van de minste weerstand te volgen. Om deze reden wordt het boren meestal ondermaat gespecificeerd en gevolgd door een andere bewerking waarbij het gat naar de uiteindelijke afmeting wordt gebracht.

Hoewel boren en kotteren vaak met elkaar worden verward, wordt kotteren gebruikt om de afmetingen en nauwkeurigheid van een geboord gat te verfijnen. Boormachines zijn er in verschillende varianten, afhankelijk van de grootte van het werk. Een verticale kottermolen wordt gebruikt voor het bewerken van zeer grote, zware gietstukken waarbij het werkstuk draait terwijl het kottergereedschap stationair wordt gehouden. Horizontale kottermolens en malboormachines houden het werkstuk stil en roteren het snijgereedschap. Het kotteren gebeurt ook op een draaibank of in een bewerkingscentrum. De kotterfrees gebruikt doorgaans één punt om de zijkant van het gat te bewerken, waardoor het gereedschap stijver kan werken dan een boor. Gevulde gaten in gietstukken worden meestal afgewerkt door te boren.

Frezen

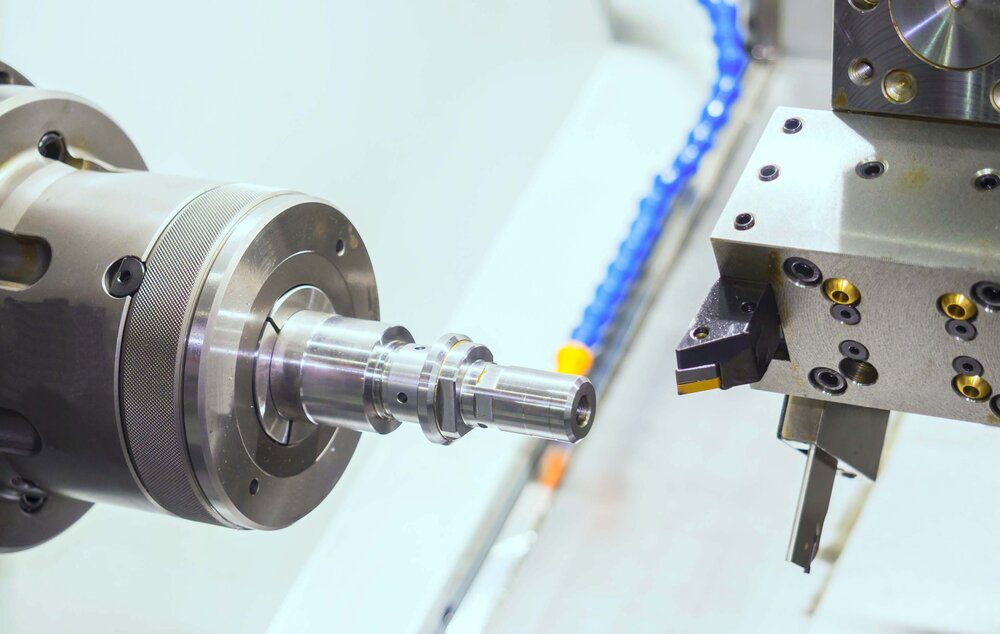

Bij frezen worden roterende frezen gebruikt om materiaal te verwijderen, in tegenstelling tot draaibewerkingen waarbij het gereedschap niet draait. Traditionele freesmachines zijn voorzien van verplaatsbare tafels waarop de werkstukken zijn gemonteerd. Op deze machines staan de snijgereedschappen stil en beweegt de tafel het materiaal zodat de gewenste sneden kunnen worden gemaakt. Andere soorten freesmachines hebben zowel tafel- als snijgereedschappen als beweegbare werktuigen.

Twee belangrijke freesbewerkingen zijn het vlakfrezen en het vlakfrezen. Bij het frezen van platen worden de omtreksranden van de frees gebruikt om vlakke sneden over het oppervlak van een werkstuk te maken. Spiegaten in assen kunnen worden gesneden met een soortgelijke frees, maar dan een die smaller is dan de gewone platenfrees. Vlakfrezen gebruiken in plaats daarvan het uiteinde van de frees. Er zijn speciale frezen verkrijgbaar voor uiteenlopende taken, zoals kogelkopfrezen waarmee u kamers met gebogen wanden kunt frezen.

Enkele van de bewerkingen die een freesmachine kan uitvoeren, zijn onder meer schaven, snijden, sponningen frezen, frezen, zinken, enzovoort, waardoor de freesmachine een van de meer flexibele apparaten in een machinewerkplaats is.

Er zijn vier soorten freesmachines – handfreesmachines, gewone freesmachines, universele freesmachines en universele freesmachines – en ze zijn voorzien van horizontale frezen of frezen die op een verticale as zijn geïnstalleerd. Zoals verwacht maakt de universele freesmachine zowel verticaal als horizontaal gemonteerde snijgereedschappen mogelijk, waardoor het een van de meest complexe en flexibele freesmachines is die er zijn.

Net als bij draaicentra zijn freesmachines die een reeks bewerkingen op een onderdeel kunnen uitvoeren zonder tussenkomst van de operator gebruikelijk en worden ze vaak eenvoudigweg verticale en horizontale bewerkingscentra genoemd. Ze zijn steevast CNC-gebaseerd.